Капролон, сфера применения, технические характеристики и аналоги

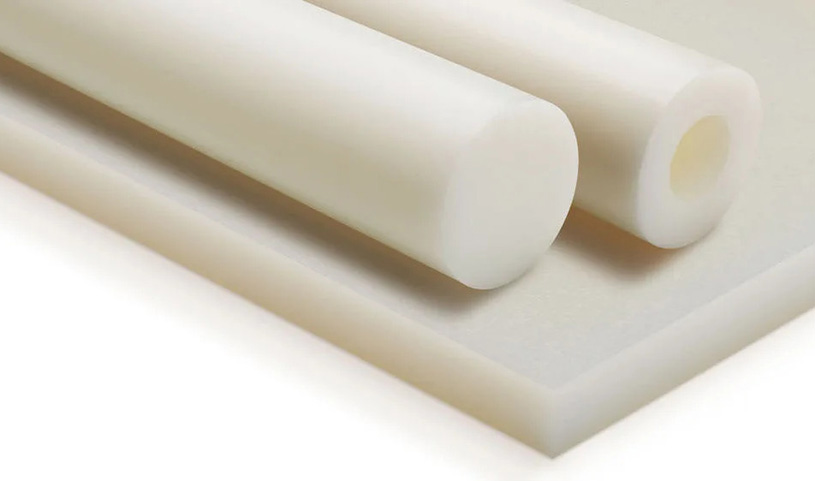

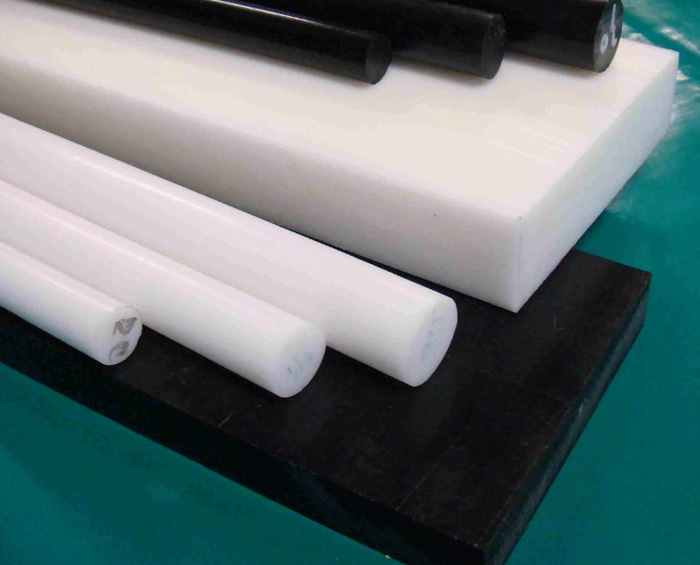

В процессе анионной полимеризации аминокапроновой кислоты или капролактама получают капролон – конструкционный полимер. Процесс проводят с помощью ввода активаторов и щелочных катализаторов. Предприятие выпускает заготовки в виде стержней обычных и с графитом, листов разной толщины – от 5-10 мм до 50-60 мм. Материал имеет разные габаритные размеры и объемы партий также имеют отличия. Фторопласт применяют в промышленном производстве путем механической обработки заготовок.

Что такое капролон?

Созданный искусственным способом конструкционный материал представляет собой эластичный полимер бело-желтоватого цвета. Распространенный поликапроамид или полиамид 6 не имеет запаха. Уникальный по прочности плотный пластик нельзя сравнивать с бытовым, так как материал имеет низкий коэффициент трения и повышенную твердость.

Синтетический материал получают путем низкотемпературной полимеризации аминокапроновой кислоты. Капролон отличает узкий диапазон при изменении состояния – из твердого в жидкое.

-

Температуру повышают выше 100 °C.

-

В амидных соединениях цепей полимера происходит постепенное разрушение водородных связей.

-

Происходит превращение макромолекул из кристаллической формы в аморфную.

-

Масса становится вязкой.

-

После перехода в жидкое состояние происходит сплавление в единую структуру повышенной прочности.

Виды конструкционного полимера

Процесс полимеризации при производстве капролона проходит с применением разных технологий – вводят определенные активаторы, щелочные катализаторы, поэтому в результате получают шесть видов готового продукта с определенными свойствами и назначением. В зависимости от полученной структуры материала различают следующие виды изделия:

-

марка «А» – на разрезе образца не допускают пор. Заготовка высокой плотности – капролон – применение находит в авиастроении, где детали из технологичных заготовок подвергаются динамической нагрузке. Материал имеет незначительный вес, высокую прочность;

-

марка «Б» предполагает присутствие пор размером не более 1,5 мм. Из стержней, листов данной марки вырезают запчасти для промышленного оборудования, машин, автотранспорта, станков;

-

марка «МГ» включает в антифрикционный состав графит – модификацию заготовок выпускают черного цвета. Детали из материала «МГ» стоят дороже, по прочности превосходят остальные марки капролона;

-

марка «МДМ» для придания материалу диэлектрических свойств модифицируют дисульфидом молибдена. Детали из сверхпрочного диэлектрика используют на предприятиях газопереработки и газодобычи;

-

капролон-42 – модифицированную марку наполняют графитом;

-

капролон-4-15 – состав используют для производства заготовок со стекающим статическим зарядом и по примеру марки «Капролон-42» наполняют графитом.

По способу производства различают следующие виды:

-

литьевой;

-

жаростойкий с пределом нагрева до 259 °C;

-

пищевой;

-

с добавлением твердой смазки;

-

со стекловолокном;

-

произведенный в процессе экструзии;

-

с введенным полиэтиленом.

Менее затратное, но более надежное, производство – методом литья. Получают прочные, устойчивые к износу детали для промышленного автомобилестроения, станков, оборудования. Вместе со смазкой запчасти из полимера на промышленных установках демонстрируют низкий коэффициент трения капролона, снижают шум, увеличивают срок эксплуатации. Наиболее частые формы выпуска, принятые техническими условиями – заготовки в виде стержней, блоков, листов, которые отличаются габаритными размерами и весом одной партии.

Характеристики

Материал является абсолютным диэлектриком, на что указывают следующие показатели:

-

электрическая прочность представлена в диапазоне 20-35 кВ/мм;

-

при частоте 10 МГц диэлектрическая проницаемость 3,0-3,3;

-

удельное объемное и поверхностное электрическое сопротивление находится соответственно в следующих диапазонах 2*1014 – 2*1017 Ом*м и 1*1010 - 3,5*1015 Ом;

-

тангенс угла диэлектрических потерь, при условии проведения замеров при частоте 10 МГц равен 0,015-0,025.

Сложно представить, что лучше капролона по следующим физико-химическим характеристикам:

-

Температура плавления 215-235 °C, а рабочий диапазон не превышает -40 °C до +170 °C.

-

Плотность структуры составляет от 1,15-1,16 г/см3.

-

Материал отличается самым низким коэффициентом водопоглощения до 1,2 % и интенсивностью изнашиваемости – 1,1-1,9 по ГОСТ 11629 Im10-6 г/м.

-

Коэффициент твердости по Бринелю составляет до 190 МПа, при этом абразивный износ стремится к нулю и составляет 0,055 г. ГОСТ 11629 указывает, что коэффициент трения по стали равен 0,15-0,3.

Из капролоновых стержней, листов делают детали, которые подвергаются сжатию, растяжению, ударам, механическим и динамическим нагрузкам, высоким и низким температурам, поэтому полимер при производстве получает следующие характеристики:

-

по ГОСТ 11262 капролон имеет пределе разрушающего напряжения при растяжении до 90 МПа, но если происходит разрыв, то относительное удлинение по тому же ГОСТУ будет равно 14%;

-

по Шарпи измеряют ударную вязкость – испытуемый образец с острым надрезом показывает до 100 кДж/м2;

-

модуль упругости 2300 МПа;

-

при проведении испытаний на прогиб пластины толщиной 1,5 см установлено, что образец обладает изгибающим напряжением 80 МПа;

-

при 6%-ной деформации на образец, напряжения сжатия достигает 100 МПа.

Указанные и другие параметры делают материал незаменимым во многих отраслях промышленного производства.

Аналоги – внешнее различие полимеров

Ближайшим по составу аналогом конструкционного полимера является экологически безопасный фторсодержащий полимер. Во многих случаях капролон и фторопласт взаимозаменяемые материалы, однако есть отличия:

-

По степени износоустойчивости капролон опережает фторполимеры.

-

Фторопласт имеет плотную однородную структуру и кипенно-белый цвет. У капролона «теплый» кремовый оттенок кофейной пенки.

-

По тактильным ощущениям фторсодержащий материал скользкий и гладкий, напоминает мыло, а второй образец ровный, слегка шероховатый.

-

Капролон легче и дешевле фторсодержащего полимерного материала.

-

Поверхность фторполимера царапается, оставляет след от надавливания. Капролон невозможно поцарапать, надавить, изменить форму.

-

Если для сравнения постучать по заготовке или детали – фторопласт глушит звук, а другой конструкционный образец звенит.

Преимущества капролона

Блочным полимером заменяют детали из цветных металлов в узлах трения, так как отличают капролон свойства особой прочности, износостойкости:

Механическая прочность

Номинальные характеристики указывают на исключительные ударные нагрузки, сопротивление растяжению, деформации. Полимерный материал отличают параметры, близкие к металлам, поэтому капролон используют при производстве оборудования, авиастроении и автомобилестроении.

Продолжительный срок службы

Длительная эксплуатация не влияет на степень износа. Детали из стержней с содержанием графита, пластин благодаря распылению графитовой пыли могут работать без смазки, не увеличивая уровень шума. Уникальные физико-химические свойства позволяют без видимой деформации работать десятки лет.

Свойства диэлектрика

Полимеры не являются проводниками, поэтому служат прекрасным материалом для изоляции проводов, узлов с высоким напряжением и током. Конструкционный полиамид используют в энергетике, электротехнической отрасли.

Низкий коэффициент трения

-

Устройства, механизмы, оборудование работает бесшумно, если использовать детали из капролона, характеристики которого предполагают низкий абразивный износ и практически нулевую интенсивность изнашивания.

-

Соединенные узлы трения деталями из полимера на основе капролактама и с добавлением графита успешно работают без смазки.

-

Материал демонстрирует износ 0,1 мм при 1000 часов работы в соединении узла и трении по стали или бронзе.

Химическая устойчивость

-

Полиамид считают экологически чистым материалом.

-

Отсутствие в структуре металлических примесей гарантирует отсутствие коррозии после длительного срока эксплуатации. Детали из капролона могут работать в солевых растворах.

-

Полимер не реагирует на углеводороды, щелочи, спирты, масла, слабые кислоты, эфиры, кетоны.

-

Растворяют в уксусной и муравьиной кислоте, фенолах, крезолах, концентратах неорганических кислот.

Высокое качество и низкие цены капролона

Если сравнить себестоимость производства запчастей, деталей из капролона, аналоги из цветных металла стоят в 10-12 раз дороже.

Легкий вес и высокая плотность

Втулки, подшипники, вкладыши, кольца, фланцы и другие комплектующие имеют легкий вес, но не уступают по плотности и надежности. В результате механизм становится легче и прочнее во много раз.

Безопасность

Одним из важных свойств безопасности капролона является отличие от пластиков в том, что при трении и нагреве материал не дымится, не плавится, так как температура плавления 220 °C. Нетоксичен – не выделяет химически вредных веществ в окружающую среду, не наносит вред здоровью людей. При температуре выше 300 °C материал начинает разлагаться и выделяет окиси аммиака, углерода.

Применение конструкционного полимера на основе аминокапроновой кислоты

В машиностроении, сборке морских и воздушных судов, горнодобывающей промышленности материал заменяет тяжеловесные конструкции из стали, бронзы, меди и других металлов. По прочности соответствует требованиям, а по легкости веса, сложности изготовления, стоимости значительно превосходит прежние элементы. Облегчение конструкции сокращает расходы на готовые изделия. Из капролона делают барабаны-измельчители горной породы, подшипники скольжения, ступицы, манжеты и другие компоненты для сборки механизмов, оборудования.

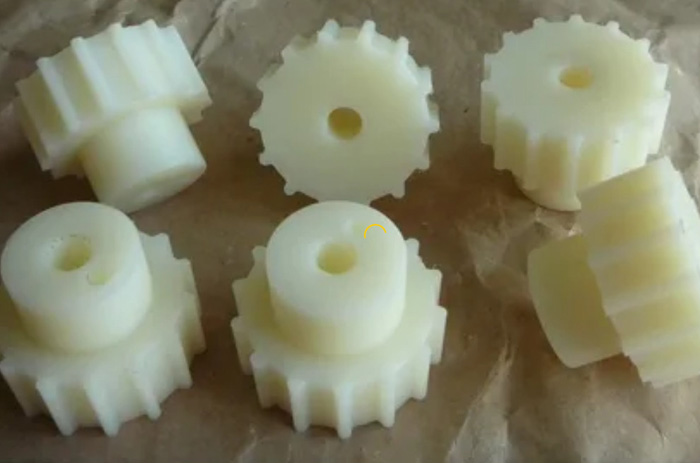

Данный продукт путем механической обработки стержневых заготовок, листов определенного размера применяют для выпуска следующих деталей: втулок, вкладышей, слабонагруженные шестерни, подшипников, клапанов, роликов, колец, фланцев и других подобных изделий. Запчасти и детали используют в следующих отраслях:

-

пищевой;

-

легкой;

-

химической;

-

нефтяной;

-

медицинской;

-

электротехнике;

-

энергетике;

-

машиностроении, авиастроении;

-

приборостроении.

Так как капролон является лучшим диэлектриком, как и поливинилхлорид или полистирол, полимер используют для изоляции силовых кабелей. Надежность и прочность материала используется для внешней защиты, поэтому из полиамида 6 делают защитные кожухи для электрооборудования. Материал востребован в электротехнике при создании электрических катушек, переключателей, разъемов, переключателей, клемм, так как подвергается низкой гальваноэлектрической коррозии.

Свойство химического равновесия учитывают при контакте с разными электролитами. Полимер спокойно воспринимает щелочную среду. Свойство физико-химической устойчивости отмечают у капролона и фторопласта – сравнение показывает, что полимер на основе капролактама хорошо воспринимает щелочные растворы, а фторсодержащий компонент «дружит» с кислотами.

В автомобилестроении из полимера изготавливают хомуты, уплотнительные кольца, втулки, подшипники рулевой рейки. Из стержневого капролона делают антифрикционные детали, прокладки, уплотнения для снижения износа в условиях высокого трения и вибрации. Листовой материал идет на изготовление втулок, роликов, валов, подшипников. Маслонаполненные стержни применяют в нефтехимической и перерабатывающей промышленности, в производстве космических ракет, судостроении, авиации. Фрикционные полимеры с добавлением графита обладают более высокой технической прочностью, чем обычные варианты, поэтому из них делают детали, которые устраивают в высокоскоростные узлы, трансмиссии.

Материал предоставлен интернет магазином https://snab-baza.ru/