Пластинчатые разборные теплообменники

Пластинчатый разборный теплообменник – наиболее востребованный тип устройств среди рекуперативных теплообменных аппаратов. Его популярность по сравнению со сварной и паяной видами конструкции обусловлена длительным сроком службы, легким обслуживанием, ремонтопригодностью, высокой эффективностью и возможностью разбора конструкции.

Сфера применения

Пластинчатые теплообменное аппараты активно используют в следующих отраслях:

- коммунальная сфера;

- бассейны;

- тепловые пункты;

- нефтехимические и газовые предприятия;

- холодильные и климатические установки;

- системы горячего водоснабжения;

- электроэнергетика;

- установки плавучих объектов и морских судов.

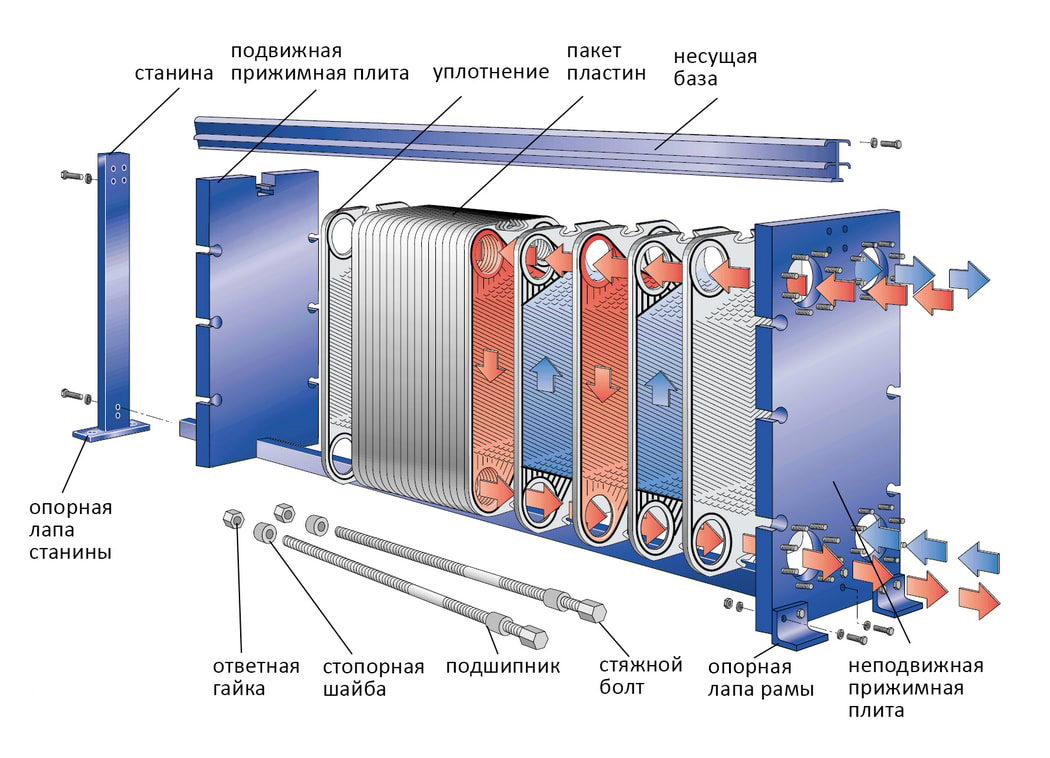

Конструкция пластинчатого теплообменника

У пластинчатого разборного теплообменника характеристики определяются свойствами основных функциональных элементов:

- Гофрированные пластины, объединенные в пакет. Ребристость поверхности позволяет увеличить площадь их соприкосновения с рабочей средой для повышения эффективности теплообмена. В зависимости от необходимой мощности оборудование оснащается разным количеством пластинных элементов, число которых можно менять в процессе эксплуатации.

- Неподвижная прижимная плита теплообменника– лицевая сторона корпуса, к которой снаружи крепятся трубы для теплоносителя и изнутри – пакет теплопередающих деталей.

- Подвижная плита – задняя стенка корпуса, которая сжимает пакет в единую конструкцию. При добавлении или удалении элементов плиту можно двигать назад или вперед.

- Уплотнительные прокладки – соединительные компоненты между пластинами, обеспечивающие герметичность теплообменника. Материал для этих деталей выбирают, исходя из условий эксплуатации и рабочей жидкости. Наиболее востребованы полимерные уплотнители на основе каучука.

- Патрубки с резьбовым или фланцевым соединением для циркуляции жидкости.

- Верхняя и нижняя направляющая.

- Стойки для крепления.

- Резьбовые шпильки.

Пластинчатый разборный теплообменный аппарат имеет оптимальную схему устройства и технические характеристики, позволяющие получить высокий уровень теплообмена при компактных размерах корпуса.

Теплообменные пластины

Основной функциональный элемент теплообменного оборудования – пакет пластин. Он передает тепло от нагреваемой среды к рабочей (жидкости, пару, газу). От их свойств зависит производительность всего прибора. Обычно для их изготовления используют нержавеющую сталь, устойчивую к кислотам. Некоторые теплообменники оснащены компонентами из графита, титана или меди. Чем более сложный сплав применяют для изготовления элементов, тем более высокая устойчивость к внешним воздействиям отличает пластины.

Характерные особенности пластинчатых деталей:

- способ изготовления – холодная штамповка из металла, стойкого к окислению;

- толщина детали 0,4-1 мм;

- на лицевой стороне расположены каналы для уплотнительных прокладок;

- четыре отверстия для перемещения жидкости и плотного прилегания пластин друг к другу.

Схема конструкции предполагает завихрение потока жидкости во время течения. Цель подобной технологии – увеличение интенсивности теплообмена и снижение сопротивления для меньшего образования накипи на стенках прибора. Петлевидная циркуляция раствора способна неоднократно осуществлять теплообмен. Это позволяет получить хороший результат даже при сильной разнице температур двух сред. Одно из условий многократного теплообмена – вывод патрубков в прижимной и неподвижной плите.

Для правильной работоспособности и контроля функциональности теплообменника его соединяют с внешними приборами: циркуляционными насосами, задвижками и заслонками, термометрами и манометрами.

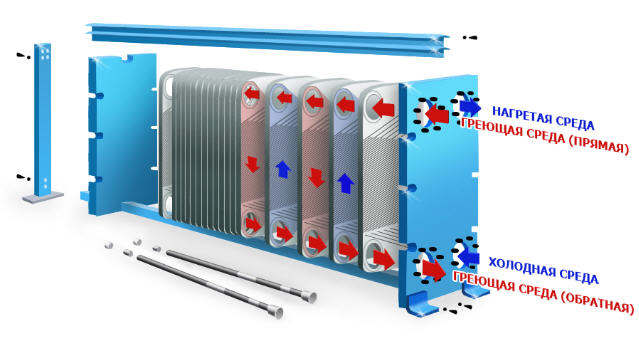

Принцип работы

Схема циркуляции рабочего раствора на примере системы отопления:

- теплоноситель подается на вход;

- с противоположной стороны в систему подают теплопотребитель;

- во время движения две жидкости не смешиваются и не контактируют за счет наличия резинового уплотнителя или стальной пластины, а обмениваются энергией через теплопередающий компонент;

- теплоноситель выходит из аппарата в контур-трубу;

- теплопотребитель после получения энергии переходит в систему отопления.

Две рабочие среды двигаются в противотоке.

Преимущества разборного теплообменника

Широкая популярность пластинчатых теплообменников вызвана многочисленными достоинствами данного оборудования:

- Высокий КПД – 95%.

- Возможность разобрать прибор для ремонта и механической очистки при сильных загрязнениях и появлении коррозии.

- В качестве рабочей среды могут выступать вода, газообразные компоненты, пар, пищевые жидкости, некоторые химические растворы.

- Для настройки мощности можно добавить или убрать пластины. Аналогичным образом можно заменить износившийся компонент.

- Простая эксплуатация не требует высокой квалификации рабочего персонала.

- При аналогичной производительности габариты пластинчатого теплообменного устройства в несколько раз меньше кожухотрубного прибора. Он оснащен специальными приспособлениями для легкой транспортировки и монтажа.

- Грамотная эксплуатация, использование качественных расходных материалов и своевременное обслуживание позволят продлить срок службы устройства до 25 лет. Важно менять уплотнители не реже 1 раза в 10 лет.

- Экономичность, низкая стоимость капитального ремонта.

- Легкая автоматизация пластинчатого теплообменника.

- Отсутствие необходимости в обслуживании изделия в течение отопительного сезона.

- Стоимость зависит от количества теплопередающих элементов, число которых варьируется, исходя из потребностей заказчика.

- Возможность подобрать пластинчатые элементы из разного материала для рабочей среды разной степени агрессивности.

Широкий модельный ряд позволяет подобрать оптимальный вариант для отопления дома или организации промышленной системы.

Недостатки

Главный недостаток установки связан с ограничением использования прибора относительно давления и температуры. Прибор не подойдет для эксплуатации с температурой рабочей среды более 200°С и давлением выше 25 бар.

После демонтажа устройства для механической очистки нередко возникают трудности с подгонкой уплотнительных составляющих. Рекомендуется маркировать каждую деталь для правильной сборки устройства.

Заключение

В зависимости от особенностей технологического процесса, физико-химических свойств и агрессивности рабочей среды, условий эксплуатации и интенсивности работы оборудования необходимо выбирать пластинчатый разборный теплообменник определенной мощности. Для точного определения нужной модели устройства используют специальные программы подбора или прибегают к помощи специалистов.

На сегодняшний день агрегаты данного типа активно вытесняют устаревшие варианты – кожухотрубные теплообменники, поскольку обладают оптимальным соотношением эффективности и стоимости.

Материал предоставлен компанией «ПроТепло». Официальный сайт: https://proteplo.org